汽车行业的CAE解决方案

汽车行业是一个高速发展的行业,其竞争也日趋激烈,在这种情况下,新产品推出的速度也越来越快。激烈竞争的汽车市场对汽车的开发周期和质量性能提出了很高的要求。汽车是由几千个零部件组成的复杂产品, 在研发过程中常涉及到多种多样的流体力学方面的工程问题,CAE的作用就在于它能驱动精益设计和快速汽车开发流程,可以大量的节省开发成本,缩短开发周期。

在结构设计阶段,碰撞安全分析可以完全控制新车的安全风险。一个全新的车型开发,不做CAE分析,风险会十分巨大。在初期概念设计阶段,通过CFD计算可以方便地评估新车风阻系数等指标,而不用去做风洞试验,可以节省很多时间和费用。

我们可提供的解决方案如下:

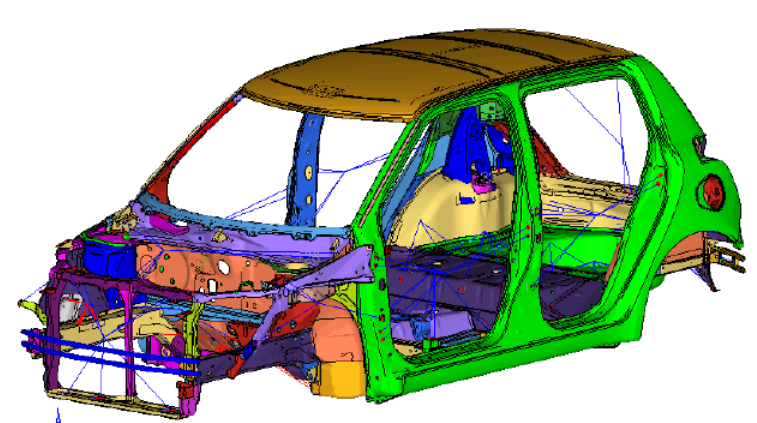

1.车身总体

>整车碰撞

汽车碰撞是一个非常复杂的力学问题,是一个动态的大位移和大变形过程,接触和高速冲击载荷影响着碰撞全过程, 系统具有几何非线性、材料非线性和边界非线性等多重非线性行为。同时随着碰撞分析的深入,分析更多的模型包括越来越多的组件,越来越大模型规模等。

>假人及安全气囊

准确模拟仿真编织材料模型如安装气囊、安全带等特殊材料,对车辆的正面碰撞、侧面碰撞中的假人如男性、女 性和儿童假人进行模拟分析。

>协同仿真

模拟车辆的结构部分,对全部的假人模型、乘客的安全特性和安全带安全气囊进行耦合计算。

>车门、座椅等碰撞和挤压分析

车门、座椅等零部件通常都有挤压和碰撞规范要求,进行分析可以减少或代替试验,降低产品开发成本 和加快开发速度。

>车身强度分析

通过线性静力学分析,对整车的零部件、装 配件及车身进行全面、系统的静力学分析。

>考虑预载荷的NVH分析

分析整车在路面上高速行驶时,考虑风噪预载的情况下对整车进行NVH分析。

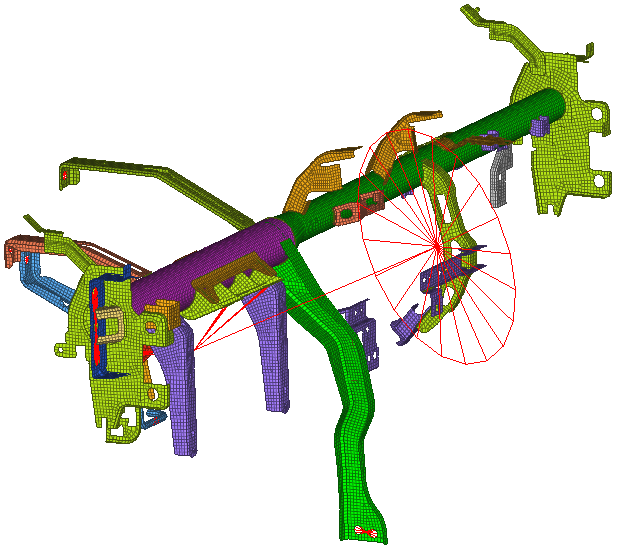

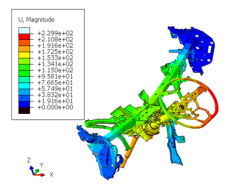

>仪表盘强度刚度以及热分析

对仪表盘在总体强度进行分析,如在随机振动中受到的应力。分析仪表盘的各点刚度,以及工作时内部的热分布热流道情况。

>油箱、水箱分析

对油箱的强度、跌落、随机振动、压力等进行分析确定油箱的可靠性。

2.发动系统

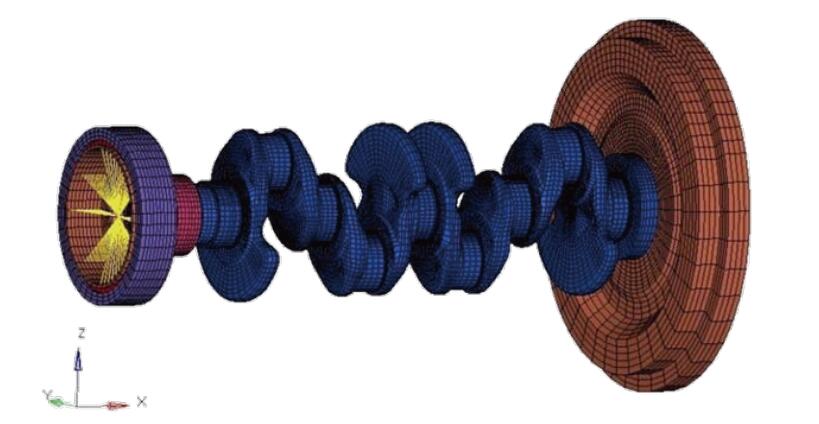

>曲轴连杆系统机构运动分析

模拟仿真曲轴连杆系统的复杂机构运动,对可能存在的疲劳失效进行分析。

>连杆强度分析

对连杆的螺栓预紧,轴瓦过盈,气缸爆发压力、惯性载 荷等等大量非线性和多工况分析内容进行分析,确认连杆的强度。

>曲轴应力分析、子模型分析

精确分析曲轴的局部应力,处理大规模模型的复杂接触问题。

>活塞各工况应力分析

活塞装配件由活塞和活塞销组成,发动机活塞工作环境恶劣,在承受较大热负荷的同时还承受包括燃气压力、惯性力、侧压力的机械负荷。准确分析活塞的各工况分析,得到其的温度和应力分布。

>排气系统

对进排气系统设计是决定发动机性能的关键指标,需要进行相应的强度,刚度,热应力,模态等进行校核,完善设计。

>消音器声固耦合分析

进排气系统是汽车噪声的重要来源,采用完全或顺序声固耦合分析,可以得到其中的声压分布,为发动机的降噪设计提供依据。

>密封系统分析

通过分析计算来确保发动机的各个油封装置都能达到密封要求。

3.传动系统

>齿轮传动分析

分析齿轮在各种工况和状态下的接触应力,为强度和寿命设计提供参考。并在条件许可的情况下对齿轮进行参数化建模和二次开发,实现快速建模和分析。

>传动轴总成接触及模态计算

汽车在起步、加速和制动时,传动轴要承受很大扭矩,是汽车传动系中关键总成之一,模拟仿真这一情况会有效的使传动轴更安全可靠。

>变速器壳体有限元分析

对某变速器齿轮箱壳体进行有限元分析,根据计算结果分析变速器壳体的强度和刚度是否满足设计要求。

>无极变速器(CVT)传动效率分析

在变速器开发阶段分析CVT装配件,考虑多个部件之间的接触和摩擦,计算变速器的整体传动效率,使产品更加优秀。

>驱动桥及桥壳应力计算

分析驱动桥和桥壳的应力情况,确保足够的强度和刚度,足够的寿命。

4.行驶系统

>车架多工况分析

对多达几十或几百种工况进行独立的分析,在一次分析中,将所有的工况全部求解,节省分析时间、缩短研发流程、提高工作效率。

>底盘耐久振动分析

对激励部分进行建模和加载随之对整个底盘或车辆进行虚拟振动实验模拟。

>钢板弹簧强度分析

分析钢板弹簧在整个运动过程中的刚度变化,研究其刚度情况。

>悬架系统分析

分析预应力状态的各种悬架系统,为整车的设计提供合理的设计参数。

>重力作用下的静态平衡

分析整车在重力作用下的静态平衡,分析悬挂部件和轮胎应力,为碰撞计算做准备。

>装配及充气分析

分析可以知道轮胎与轮辋的结合情况,以及轮胎骨 架材料受力集中处的应力分布,对改善轮胎与轮辋的接触状态,提高轮胎的使用寿命有较强的指导意义。

>轮胎稳态滚动分析

采用欧拉与拉格朗日相接合的方法进 行轮胎稳态滚动分析,只需在接触区域进行网格细化,与传统的纯拉格朗 日方法相比节省大约90%的时间。在整个分析中可以得到侧偏力和回正力 矩随侧偏角的变化情况,对轮胎的操纵性进行评价。

>轮胎滑水、雪地滚动分析

通过分析轮胎的滑水和雪地滚动,可以为改进轮胎胎面花纹设计,提高轮胎的滑水性能 提供参考

5.转向和制动系统

>转向管柱强度分析

确保转向管柱及点火锁的组合机构必须具有较高抵抗变形与抗扭转的性能,保证在较大的外力矩下不发生破坏。

>控制臂计算及优化

分析车辆碰到路沿时,下控制臂发生的屈曲变形,并对产品进行非线性优化,设计出结构更合理、使用材料更少的产品。

>转向节承载力分析

在汽车行驶状态下,转向节承受着多变的冲击载荷,因此,要对其分析确保其有具有很高的强度。

>刹车啸声分析

引入预紧力和摩擦的影响,并利用复模态分析方法,求解系统的复特征值问题,为结构设计提供合理的设计参数。

>刹车盘热固耦合分析

利用强大的传热以及热固耦合分析可以对刹车盘上的温度以及热应力进行准确的预测。为刹车盘的设计提高强有力的指导。

>ABS刹车分析

对ABS(制动防抱死系统)进行仿真分析,根据输出的参数反馈调整载荷,实现动态的实时仿真模拟分析。

>鼓式制动器底板成型分析

精确分析底板的成型塑性区和回弹量,避免冲压破损和起皱。

>驻车制动器操纵杆分析

操纵机构若刚度不够,使用过 程中手制动臂在纵向力和侧向力的作用下会产生过大的变形,甚至产生不可恢复的 残余变形,严重影响手制动器的使用性能,固要加强其强度确保使用性能。