有限元分析是如何对产品进行优化设计?

在很多企业,产品优化设计、产品方案设计等阶段,都会用到有限元分析,这也就是为什么CAE被誉为工业软件“皇冠上的明珠”。

企业直呼CAE仿真的确是一个性价比极高的工具,给企业带来的好处真的只有用了才知道。不妨我们往下看,究竟它能够给在研发设计中给企业带来哪些作用?

有限元分析(FEA)是通过数值模拟技术对产品结构进行力学性能评估,并基于分析结果驱动设计优化,最终实现性能提升、成本降低或轻量化等目标。

01

优化设计的基本原理主要包括三个方面:设计变量、目标函数、约束条件。

①设计变量

需调整的关键参数(如几何尺寸、材料厚度、加强筋布局等),例如数控机床床身壁厚、导轨跨距,或连杆肋板厚度。

②目标函数

需优化的性能指标(如重量最小化、应力集中系数最低、固有频率最高)。例如汽车零件减重15%,或降低应力集中30%。

③约束条件

设计必须满足的限制(如应力≤材料屈服强度65%、位移≤0.04mm、避开共振频率)。

02

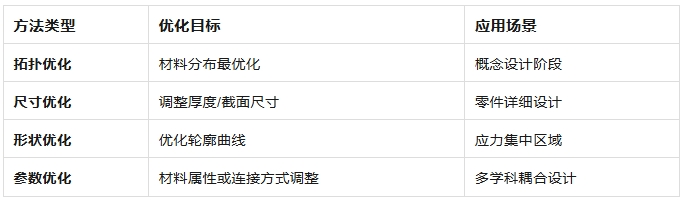

优化设计的有四大方法,其中包括:拓扑优化、尺寸优化、形状优化、参数优化。下面图表就详细罗列出优化目标及应用场景等。

优化常见难题及应对对策

①模型简化误差

对策:通过实验数据校准边界条件。

②计算效率瓶颈

对策:采用自适应网格(局部加密应力集中区)。

③多学科耦合难题

对策:集成拓扑优化与参数优化。

有限元分析通过“建模→仿真→优化→验证”闭环,驱动产品设计从经验导向转向数据驱动。在我们元王的有些案例中表明,该方法可显著提升性能(如应力降低30%)、降低成本(如材料减耗15%),并与多学科协同优化,提升产品研发设计速度。

它为工程师们提供了深入理解产品性能和行为的工具,使得产品在满足性能、安全、成本等多方面要求下得以优化升级,提升产品竞争力。