CAE技术在电动汽车动力电池振动疲劳性能上的应用

现代社会生活对资源的依赖越来越强,几乎任何活动都离不开资源。随着越来越严重的能源消耗,环境污染等一系列问题,全球各国积极开发应用新能源,电动汽车的需求及销售量也越来越大。而随着电动汽车的存量增加,电动汽车安全事故明显增多,安全性能的考虑已成为电动汽车设计的核心问题。

动力电池是电动汽车安全相关重要部件,动力电池安全性能是电动汽车安全性能的重中之重。 为保证动力电池安全,国内外制定了一系列动力电池相关技术法规; 相关技术法规(例如 ISO12405-3, IEC 62660, ECE R100.2, SAE J2929, UL 2580, GB/T 31467.3等), 对动力电池振动性能及其试验测试都做出相关规定。应用CAE仿真技术可以在动力电池样件制造出之前对其振动能否达到要求进行预估计算,并帮助提高动力电池振动疲劳性能。

电池包振动疲劳分析

输入参数

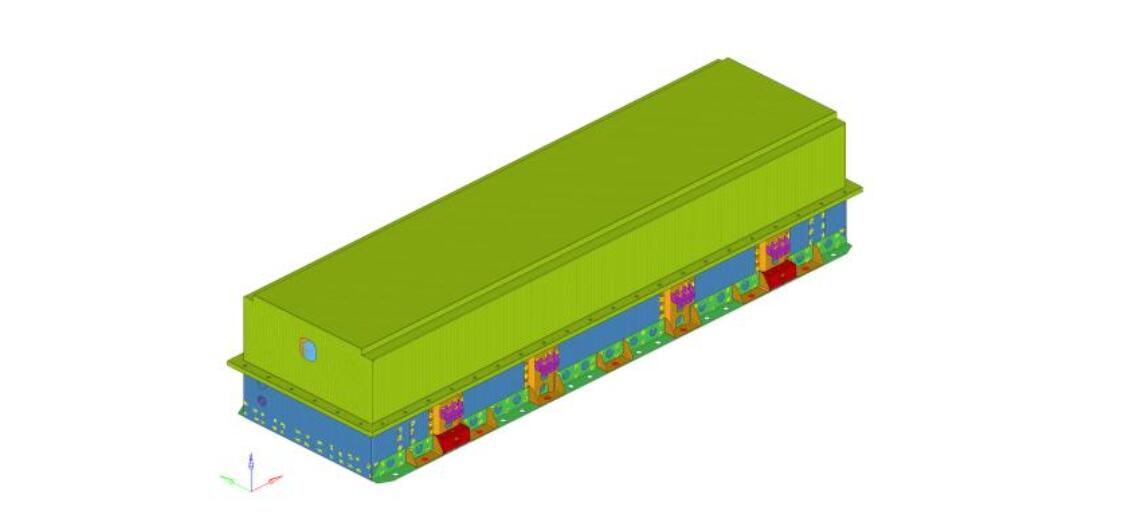

某电动汽车电池箱体采用钣金件设计,电芯采用18650电池并设计为标准模块。 经网格处理,赋予材料及厚度等属性后, 计算电池总重 360.1kg,与原电池估算重量(360kg)相比误差仅 0.1kg。

(动力电池建模处理)

模态与频响

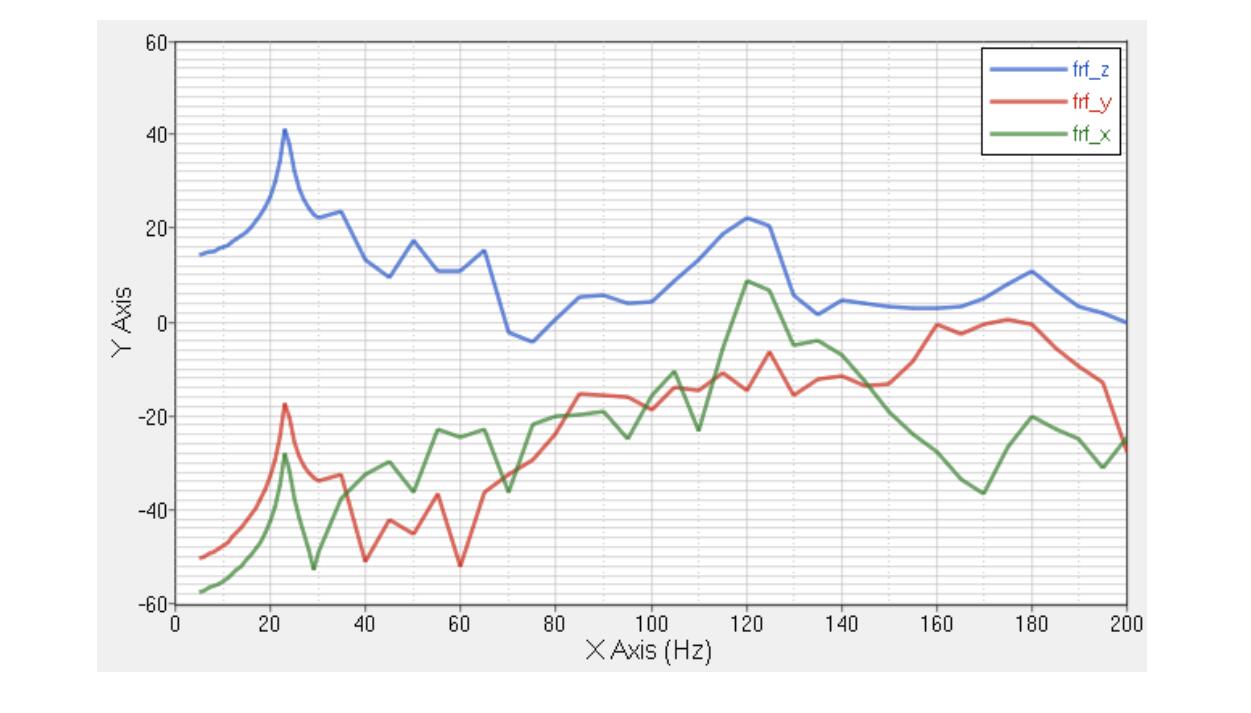

约束动力电池与车身连接位置自由度,计算 200Hz 以下约束模态。电池包 200Hz 以上共有 68 阶模态,其中前 8 阶皆为上盖模态(表 1) ,电池上盖刚度差,模态频率低,是振动疲劳风险区域,需在后续分析中关注。 根据模态分析结果对电池进行频响分析, 由上盖中心点频响结果, Z 向响应远大于 X 向/Y 向响应,动力电池振动疲劳风险为 Z 向振动时上盖位置。

|

表 1 :动力电池模态分析 |

||

|

阶次 |

模态频率 Hz |

模态振型 |

|

1 |

23.26 |

上盖顶面 1 阶凹凸 |

|

2 |

31.80 |

上盖顶面 2 阶凹凸 |

|

3 |

36.94 |

上盖顶面 3 阶凹凸 |

|

4 |

42.07 |

上盖顶面 4 阶凹凸 |

|

5 |

48.43 |

上盖顶面 5 阶凹凸 |

|

6 |

56.28 |

上盖顶面 6 阶凹凸 |

|

7 |

56.40 |

上盖顶/侧面 4 阶凹凸 |

|

8 |

65.70 |

上盖顶面 7 阶凹凸 |

(电池上盖中心点频响 )

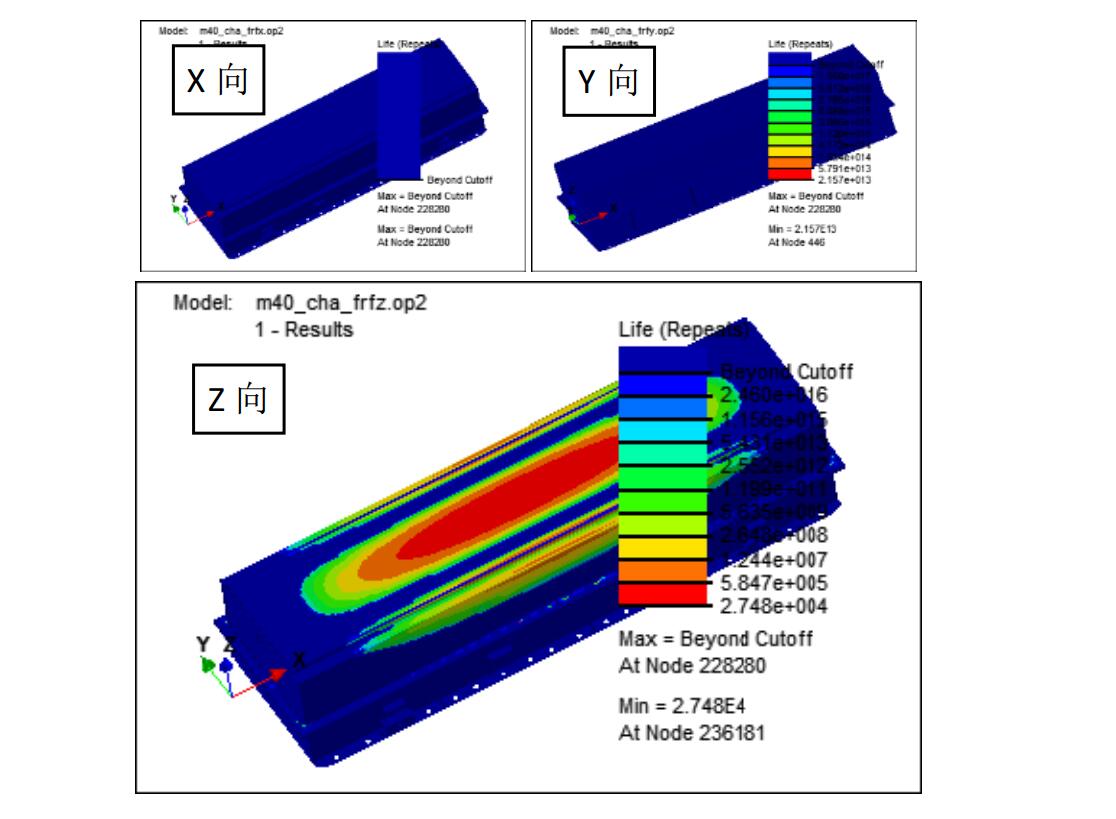

振动疲劳分析

根据动力电池模态、频响分解结果以及标准振动载荷,使用频域法振动疲劳计算, X 向振动分析在截止寿命(1e+30)之外,无振动疲劳风险; Y 向振动分析最小寿命2.157e+13,无振动疲劳风险; Z 向振动分析最小寿命 2.748e+4,有一定风险,风险位置为电池上盖。针对电池上盖的振动疲劳风险,需进行优化将 CAE 计算振动疲劳寿命提高到 2e+5 以上。

(动力电池振动疲劳 )

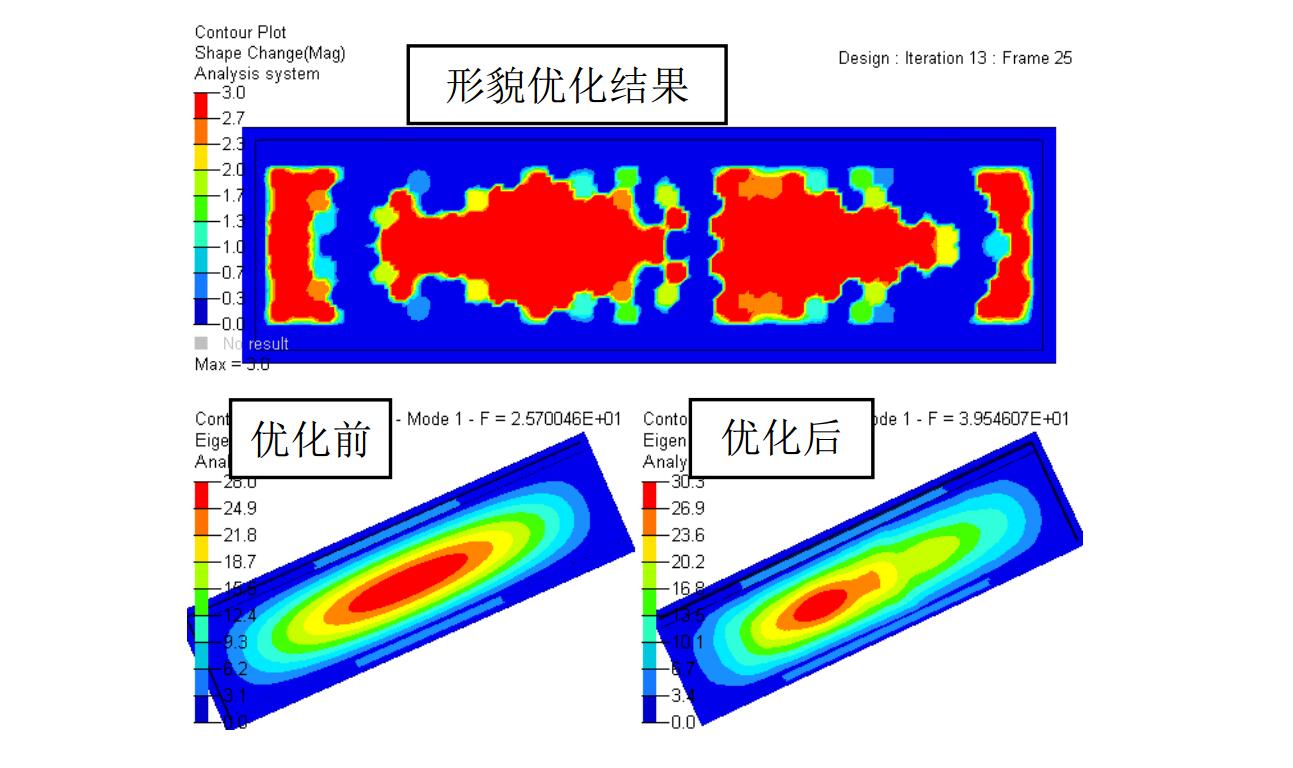

优化分析

针对动力电池存在的振动疲劳风险,拟采用形貌优化方法优化电池上盖,以消除该部件振动疲劳现象。 将电池包上盖顶面作为设计加筋区域, 设置加筋高度等参数和对称布置后,定义优化目标为上盖第一阶模态最大化。电池上盖加筋优化分析结果如图所示,优化后第一阶模态频率增加到 39.55Hz,提高 53.9%;优化后电池钣金件上盖一阶频率满足经验要求。

(电池上盖形貌优化结果 )

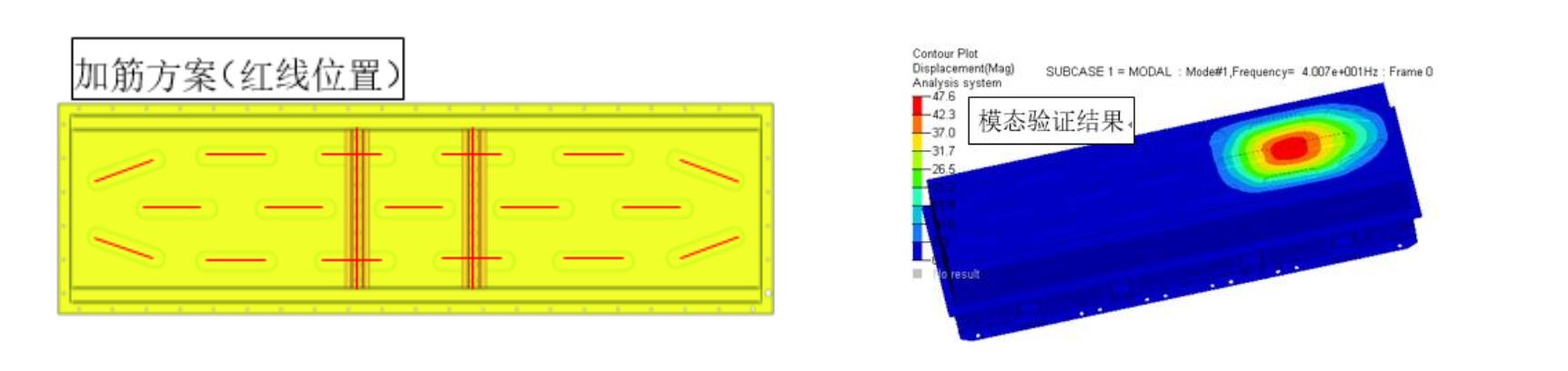

优化设计及验证

根据动力电池上盖形貌优化结果,考虑到制造工艺问题,电池上盖加 17 条长200mm宽45mm 深 3mm 长度方向筋,电池上盖内部中间位置加 2 条宽度方向筋作为模态加强方案。优化后动力电池第一阶模态频率提高为 40.07Hz,相比电池原始设计提高 72.3%;优化后电池 0-200Hz 频率范围内共 50 阶模态,相比原始状态 68 阶模态频率分布密度降低 36%;这些改进都对动力电池振动疲劳性能提升带来有利影响。

(加筋优化及模态验证 )

|

表 2 动力电池模态优化分析 |

||

|

阶次 |

模态频率 Hz |

模态振型 |

|

1 |

40.07 |

上盖顶面 1 阶凹凸 |

|

2 |

41.06 |

上盖顶面 1 阶凹凸 |

|

3 |

74.81 |

上盖顶面 4 阶凹凸 |

|

4 |

75.22 |

BDU 支架 X 向一弯 |

|

5 |

76.55 |

上盖顶面 4 阶凹凸 |

|

6 |

84.56 |

上盖顶面复杂振型 |

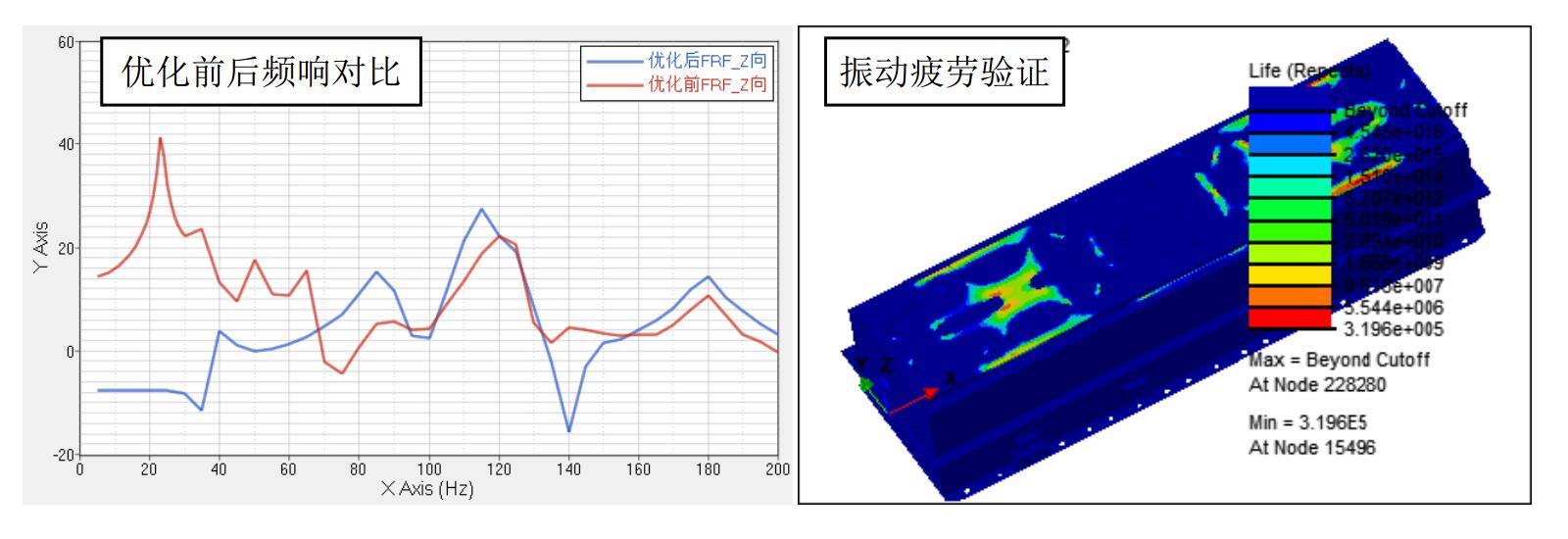

振动疲劳验证

对优化后动力电池进行频响计算,其中心位置单元频响曲线与优化前对比最高降低48dB(23Hz 位置),在 5-70Hz 之间频响幅值均有所降低;由于 5-50Hz 是实际路面行驶时电池主要承受频率带宽,同时也是国家标准振动疲劳载荷振动幅值较大区域,该区域频响的降低将对动力电池振动疲劳带来有益影响。

根据优化后动力电池频响计算结果,对该电池振动疲劳进行验证计算,最小振动疲劳寿命提高为 3.196e+5,相比原始设计提高 11.6 倍,达到预期 2e+5 的寿命目标。通过形貌优化方法提高电池模态频率,并提高动力电池整体振动疲劳寿命的方法是有效的。

(频响及振动疲劳验证 )

结论

针对分析中发现 Z 向振动上盖性能不满足要求的情况,采用形貌优化方法,在电池上盖加筋,一阶模态频率提高 53.9%;经过上盖加 17 对称长筋和 2 横筋方法,电池第一阶模态提高72.3%,达到 40Hz 以上。优化前后频响结果最高提高 48dB,并在振动疲劳载荷较大区间(5-50Hz)得到有效降低。优化后电池振动疲劳寿命提高 11.6 倍,达到预计设定 2e+5 目标,验证了形貌优化提高电池振动疲劳性能的有效性。

通过对动力电池振动疲劳性能的分析优化,我们可以看出合理运用CAE仿真技术,能有效帮助企业解决产品安全性和可靠性的问题,提升产品质量和品质。有限元科技依托十余年CAE仿真技术背景和工程经验,始终坚持以客户为中心,为客户提供有效服务,持续为客户创造价值进而成就客户。选择有限元科技,为行业发展创造无限可能。